氣體滲碳技術

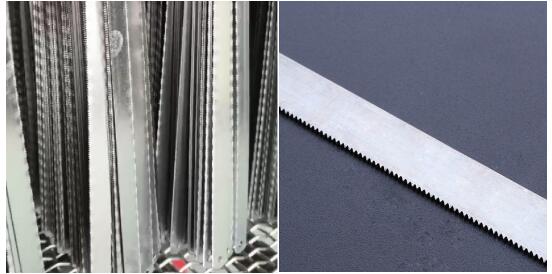

圖號:圖1

材料:38CrMoAlA

工藝情況:調質后氣體滲氮(520℃保溫 20h,560℃保溫 34h,緩冷)

浸蝕方法:4%硝酸酒精溶液浸蝕

組織說明:

表面滲氮層至心部組織分布形貌。最表層為白亮層ε相(Fe2-3N),隨后有白色脈狀合金氮化物,次表面為擴散層(至圖中深色區為止)。基體為含氮索氏體,在0.35mm 處分布有較粗白色脈狀氮化物。圖右側淺色區為心部組織,索氏體和少量沿晶分布的白色鐵素體。滲層深度為0.65mm。

滲氮是以原子態氮(活性原子或高能離子)滲入金屬表面的一種化學熱處理工藝。活性氮原子(離子)被表面熱金屬吸收并向內擴散后形成氮化層。具體工藝有氣體滲氮(硬氮化)、氣體氮碳共滲(軟氧化)、離子氮化等。

白亮化合物主要以ε相(Fe_N)及 γ'(Fe N)組成。不同工藝條件下可得到單相化合物或多相化合物。當出現ζ相(FeN)時脆性較大,使用時應去除。圖中 0.35mm處出現的脈狀氮化物是由于滲氮時中途過熱而造成的。

由于滲氮件的組織特點對性能影響敏感,因此必須對滲氮層深度、脆性、疏松及擴散層中氮化物形態進行評定及控制。

圖號:圖2、圖3

材料:38CrMoAl

工藝情況:材料經調質處理后,再作氣體滲氮處理

浸蝕方法:4%硝酸酒精溶液浸蝕

組織說明:

圖2,表面為白亮層ε相,向內為擴散層,氮化層總深度為0.50~0.55mm,基體組織為珠光體和鐵素體,鐵素體呈帶網狀分布。

圖3,為圖2的高倍形貌,表面白亮層有剝落現象(表面有凹陷),并且在表面鐵素體中有針狀及脈狀氮化物組織。

經顯微維氏硬度測定,近表面氮化層硬度為850~710HV0.3,心部硬度為237~263HV0.3。

結構鋼滲氮前應進行調質處理,而本試樣未達調質效果,出現大量白色鐵素體。由于鋼中含碳量增加會明顯降低氮在鋼中擴散速度,故圖2中鐵素體區域氮濃度明顯高,形成針狀、脈狀氮化物,增加了脆性與不均勻性。

隨著滲氛工藝發展,現在許多鋼種均可滲氮處理并獲得相應效果。

要求耐蝕性的零件,可用任何鋼種(低碳鋼最佳);

要求提高疲勞強度為主的零件,常選用含鉻、鉬、釩等元素的合金鋼;

要求表面具有高硬度和疲勞強度,而心部有足夠強度、韌度的零件,常采用含鋁及其他合金元素較多的鋼材,如38CMoAl,這是常用滲氮鋼,鋁是提高氮化層硬度的主要元素,且穩定;鉻、鉬能提氮化層硬度、基體淬透性和強度,鉬還能防止滲氮引起的回火脆性。

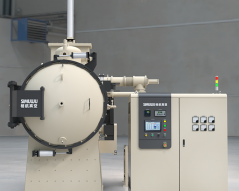

圖號:圖4、圖5

材料:38CrMoAlA

工藝情況:氣體滲氮

浸蝕方法:

圖4,4%硝酸酒精溶液浸蝕;

圖5,硫酸銅(2g)、鹽酸(10ml)、酒精(100ml)溶液擦蝕

組織說明:

圖4,最表面白亮層為:相化合物,向內有脈狀擴散,次表面深色區為含

氮索氏體,心部為索氏體,擴散層與心部界面尚屬清晰,總滲氮層約為 0.50mm。

圖5,與圖4同批試樣另一種試劑擦蝕后形貌,擴散層近基體交界一段呈白色,使得交界線非常清晰,滲氮層總深測得為0.50mm。但在這種試劑擦蝕下各鋼種效果不一,如有的鋼種宜用硒酸,有時還可用真空淬火法(見圖6),但作為滲層深度仲裁時,要采用硬度法。

圖號:圖6

材料:38CrMoAlA

工藝情況:氣體滲氮后緩冷,再加熱 780℃,按1.5min/mm 保溫,淬水。

浸蝕方法:4%硝酸酒精溶液浸蝕

組織說明:

真空淬火法測定滲氮層深度的試樣組織形貌。

最表層為化合物層,在滲氮擴散層與基體組織交界處出現白色含氮馬氏體帶,硬度相對很高,故棱形維氏硬度壓痕很小。

這種滲氮層深度測定方法很直觀,但表面白亮層和各層組織的形態均發生了變化,給組織評定帶來困難。

滲氮層深度從表面測到白色含氮馬氏體帶近心部一側為止約為 0.50mm。它與圖4 和圖5的結果相等。